Модели печатных деталей здесь отдельно выкладывать не буду, все лежит на thingiverse — ссылка

Подготовка распечатанных деталей довольно простая, но немного муторная. Хотя наверное кому как повезет. Мне все же пришлось поработать напильником и надфилями, но есть счастливчики у которых все встало как родное.

Что касается параметров печати то автор(Vulcanus) рекомендует/использует в своих проектах следующее: пластик ABS, 0.3 мм слой, 30% заполнение(меньше 30-40% вроде бы не рекомендуется тк. деталь будет хрупкой). Мне напечатали PLA c бОльшим заполнением. Детали получились крепкие и увесистые но с посадочными местами повезло меньше. Возможно это усадка пластика или “баги” бОльшого заполнения, не знаю, сравнить не с чем.

Первое что нужно сделать, это прочистить отверстия для винтов от соплей, наплывов и тп. Все зависит, думаю, от качества напечатанных деталей и материла (ABS/PLA(в моем случае)), но сделать это все равно не помешает, вам же потом проще будет с винтами. Берем 3 сверла — 5, 4 и 3 мм. и дрель(или шуруповерт) и аккуратно не разбалтывая, чистим отверстия так, чтобы винты без проблем входили туда куда им полагается.

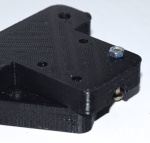

Второе, с чем мне пришлось столкнуться, это посадочные места под подшипники LM8UU — половинки с установленными подшипниками категорически не хотели сходиться. Щель доходила до 2-3 мм. В каретку хотэнда необходимо установить 4 подшипника, что без предварительной обработки мне не удавалось. Может можно каким то образом подшипники впаять, но нагревать их с маслом внутри мне кажется не самой лучшей идеей. В общем берем круглый напильник и не спеша протачиваем по всей длине посадочные места на каретке до тех пор, пока подшипник с небольшим усилием можно будет установить на свое место.

С деталями, состоящими из двух половинок, дела обстоят несколько сложнее. В идеале нужен гравер или мини-дрель (дремель) и несколько насадок для шлифования. Необходимо снять неровности со стенок посадочных мест подшипников на обеих половинках.

Сильно усердствовать не стоит, тк может поехать соосность и деталь на вал не сядет. По мере шлифовки периодически вставляем подшипник и закрыв половинками пытаемся соединить их. Если без титанических усилий удается прижать половинки детали, посадочное место готово, можно переходить к следующему. Зазор 0.5-1 мм можно дожать винтами или оставить на крайний случай. У меня гравера не было, поэтому пришлось поработать руками (надфилем) и дрелью с насадкой для шлифования.

Посадочные места под гайки (закладные а не те что нужно впаять) тоже кстати не мешает почистить от соплей, чтобы гайки без особого труда туда встали.

Детали каретки хотэнда тоже пришлось слегка шлифануть, чтобы хотенд встал там где должен стоять.

Последнее что нужно сделать это впаять гайки. Тут немного подробнее. Я использовал прибор для выжигания, лежавший без дела. С виду это обычный паяльник со сменными жалами. Жало я взял потолще для лучшей передачи тепла.

Шаг 1. Вставляем винт, чуть длиннее отверстия под него а детали . Наживляем гаечку, но не до конца и прижимаем ее к детали в соответствии с посадочным местом.

Шаг 2. Кладем деталь на вторую половинку или тп. площадку чтобы винт висел на гайке. Прикладываемся паяльником к гайке и аккуратно давим, придерживая саму деталь. Через 3-4 секунды деталь поплывет вниз. Не дожидаясь пока гайка скроется в детали(0.5 мм), убираем паяльник и быстро перевернув деталь прижимаем ее к столу. Таким образом разогретая гайка встанет в один уровень с поверхностью детали. Подождав 5-10 секунд, винт можно аккуратно выкрутить и приступить к следующей гайке. Можно наверное и без винта впаивать гайки, но подозреваю, что горячую гайку может повести и она встанет криво, возможно возникнет наплыв в отверстии, после чего будут проблемы с вкручиванием винтов.

Шаг 3. Продолжаем последовательно с остальными гайками на детали. Главное не перепутать М4 и М3. Думаю что по размеру отверстия для винта станет все понятно.

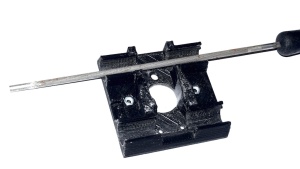

Получаем деталь с впаенными гайками,

и остальные детали в таком же стиле.

Из замеченных ошибок автора принтера:

- Если кто то надумает напечатать уголки — 44 недостаточно, я насчитал 52. Свои я печатать не стал, заказал 50 шт алюминиевых на али (с ними можно сказать повезло — пришел не шлаколюминий, все достаточно прочно-крепкое).

- Не выложены 2 пластиковые детали экструдера, найти можно по этой ссылке. Процесс сборки и принцип работы описан тут.

- Не выложена прищепка для концевика для оси Z. Берется стандартная из комплекта Прюши.

Уведомление: Пластик — инструкция… | DIY3Dprint